5-Achs-Fraesen von Airfoil Klingen Teil

Das Flügelblatt hat einen flügelförmigen Querschnitt und einen dreidimensionalen verdrillten Raum. Es hat eine breite Palette von Anwendungen in Axialströmungsturbokompressoren, und seine Herstellung wurde im Allgemeinen unter Verwendung einer CNC-Werkzeugmaschine mit Fünfkoordinatenverbindung durchgeführt.

I. Übersicht über die Verarbeitungsmethoden

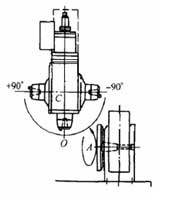

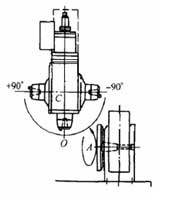

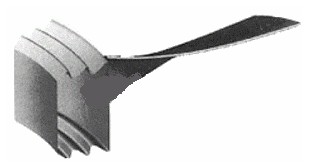

Die Bearbeitung der Schaufel und des Schaufelfußes erfolgt durch das fünfachsige Bearbeitungszentrum. Es wird üblicherweise in der in Figur 1 gezeigten Weise gearbeitet. Der Messerrohling wird zur 360 ° -Drehung auf die A-Achse des Rundtisches geklemmt und der Spindelfräskopf in Richtung der C-Achse geschwenkt. Die tatsächliche Bearbeitung, die pneumatische oben für seine Top-tight oben. Die Bearbeitung der Schaufelblätter kann in drei Schritten erfolgen: Schruppen, Vorschlichten und Schlichten. Die Schaufelblätter lassen sich am besten mit einem 5-Achs-Gestänge bearbeiten, das durch Hochgeschwindigkeits-Spiralschneiden hergestellt wird. Diese Art der Bearbeitung ist am effizientesten und die Schaufelform ist auch ideal.

Der Klingenprofilabschnitt wird normalerweise von einem Planfräser bearbeitet, und der Planfräser hat eine hohe Schneidleistung, aber der Planfräser kann keinen festen Schwenkwinkel in Richtung der C-Achse haben. Um Störungen bei der Bearbeitung des Wurzelbereichs zu vermeiden, wird die Blattform in der Nähe des Wurzelbereichs normalerweise mit einem Kugelfräser bearbeitet. Abweichung eines festen Winkels in Richtung der C-Achse, um eine Störung zwischen Werkzeug und Blattwurzel zu vermeiden. Dieser Ablenkwinkel in Richtung der C-Achse ist zu klein, um Interferenzen zu vermeiden, und zu groß kann Interferenzen bei der Schaufelform auf der anderen Seite verursachen. Dies ist besonders wichtig bei Laufschaufeln mit hohem Verzug.

II. Datenaufbereitung

Die Schaufeln des Axialverdichters in der Turbomaschine und die Schaufelform der TRT-Axialströmungs-Energierückgewinnungs-Expansionsschaufel. Die Darstellung des Entwurfsmusters zum Profil sind normalerweise die Schaufeldaten mehrerer Abschnitte, die ein räumliches Gitter oder ein Mehrsegmentbogen sein können. Die Daten müssen vorverarbeitet werden.Der Hauptarbeitsinhalt ist Glätten, Drehen und Verschieben, sodass das Konstruktionskoordinatensystem mit dem Maschinenkoordinatensystem kombiniert wird, dh die Konstruktionsreferenz und die Verarbeitungsreferenz werden vereinheitlicht. Die Klinge wird im Hochgeschwindigkeits-Spiralschneideverfahren bearbeitet, und das Design der Glätte und Kontinuität des Klingenprofils ist sehr hoch. Das Messerprofil (Rücklichtbogenfläche, innere Lichtbogenfläche, abgerundete Ecken des Einlasses und Auslasses) darf keine scharfen Spitzen, Scheitelpunkte und Gelenke aufweisen, da das Werkzeug unter Hochgeschwindigkeits-Schneidbedingungen schnell große Vibrationen erzeugen kann, die Unfälle verursachen können. Ein anderer Fall, in dem die Blattform nicht glatt ist, ist der Modellierungsprozess, obwohl das Profil jedes Abschnitts eine glatte kontinuierliche Funktionskurve ist. Wenn jedoch eine dreidimensionale Form entlang der Achse gebildet wird, ist das Profil nicht glatt, und in der Mitte befindet sich eine "wellige" Welligkeit, die normalerweise durch Anpassen der Referenz jedes Abschnitts korrigiert wird.

Abbildung 1 Blade, Schaufelfuß Verarbeitungsverfahren Abbildung 2 Schnittkurve durch die Rohdaten gebildet Abbildung 3 Schnittkurve nach Änderung der Daten

III. Mathematische Modellierung

Jede Darstellung Schnitt Datenliste stromlinienförmige Schaufel, die jeweils entlang des Umfangsschnitt Flügels ist eine gleichmäßige Verteilung gegeben, wird eine axiale Richtung entsprechend einen linearen prime Bus gegeben.

Basierend auf dem Obigen wird der erste Schritt der Schaufelmodellierung in einer zweidimensionalen Ebene durchgeführt. Jeder Querschnitt einer geschlossenen Kurve in einer Ebene gebildet ist, wobei jede Kurve hat eine feste Position in der Längsrichtung der Klinge. Drehen Sie jeden Abschnitt zuerst in eine feste Position und verschieben Sie ihn dann. Die Blattform einer Klinge hat im Allgemeinen zwei Formen: Erstens besteht es aus einer Spline-Kurve, und die Einlass- und die Auslassseite weisen jeweils zwei Bogenübergänge auf; Die zweite ist eine geschlossene Kurve, die aus mehreren Bögen besteht. Folgende Punkte müssen bei der Modellierung beachtet werden.

1, Das Tragflügelprofil Kurve muss glatt kontinuierlich geschlossen sein

Für den Fall, dass die Tragflächenkurve nicht geschlossen ist. Wenn beispielsweise der Bogen der Einlass- und Auslassseite nicht die Kurve der inneren hinteren Kurve berührt, sollte die Position des Mittelpunkts des Bogens geändert werden. Ändern Sie entweder den Radius des Bogenmittelpunkts oder den Endpunkt der inneren Rückenkurve, um sicherzustellen, dass sich die Sehnenlänge der Klinge nicht ändert. Um sicherzustellen, dass die Sehnenlänge konstant ist, kann eine gerade Linie erstellt werden, die tangential zur Sehnenlänge und tangential zum Bogen der bekannten Einlassseite (oder Entlüftungskante) ist, und dann werden die Endpunkte der beiden inneren hinteren Bogenkurven erstellt, und der innere Rücken ist Eine gerade Linie, die die Bogenkurve tangiert. Dies bildet drei gerade Linien, die einen Kreis tangential zu den drei geraden Linien bilden.Dieser Kreis tangential zum inneren hinteren Bogen, der einen glatten Übergang spielt und die Sehnenlänge sicherstellt.

2, Werkzeug Überschneiden Berechnung

Es gibt zwei Möglichkeiten, um ein Überfräsen des Werkzeugs zu vermeiden: Ändern des Werkzeugdurchmessers oder Ändern des Schnittwinkels. Bei Schaufelprofilen mit großer Krümmung ist es wahrscheinlicher, dass es zu einem Überschnitt kommt. Bei der konvexen Oberflächenbearbeitung tritt das Überschneidungsphänomen nicht leicht auf, wenn der Messerblock entlang der normalen Oberfläche des Profils geschnitten wird. Bei der konkav gekrümmten Oberfläche wird der Fräserblock immer noch entlang der Oberflächennormalen geschnitten, und der Überschnitt wird durch den Einfluss des Krümmungsradius verursacht. In diesem Fall sollte das Verfahren zur Vermeidung von Werkzeugüberschneidungen vorzugsweise den Werkzeugradius ändern. Das Berechnen des Werkzeugdurchmessers und des Schnittwinkels während des Modellierens kann die Programmiereffizienz erheblich verbessern. Wie in Abbildung 5 gezeigt, ist das Verfahren: Nehmen Sie auf der modellierten Kurve mit geschlossenem Messerprofil n Punkte gleichmäßig und definieren Sie dann am ersten Punkt ein imaginäres Werkzeug und einen imaginären Schnittwinkel. Das Werkzeug wird nacheinander mit einem bestimmten Schnittwinkel in einem sequentiellen Zyklus durch jeden Punkt des Abschnitts geführt, wobei beobachtet wird, ob ein Überschneidungsphänomen vorliegt, und in diesem Fall der Werkzeugdurchmesser und der Schnittwinkel geändert werden. Da sich der zu diesem Zeitpunkt beobachtete Schnittzustand in einem zweidimensionalen Raum und nur für einen bestimmten Abschnitt befindet, spiegelt er nicht die tatsächliche dreidimensionale Bearbeitung wider, so dass eine weitere technische Bearbeitung erforderlich ist. Das heißt, die zwei benachbarten Schaufelabschnitte werden in derselben Ebene projiziert. Ist der Schnittabstand größer als der Werkzeugdurchmesser, werden das Werkzeug und die beiden benachbarten Klingenabschnitte in der Projektionskarte nicht überschnitten, so können der imaginäre Werkzeugdurchmesser und der Schnittwinkel als angemessen angesehen werden. Um die Schneidleistung zu verbessern, wird so oft wie möglich ein Fräser mit großem Durchmesser verwendet, ohne zu überschneiden.

3, Einrichtung des Koordinatensystems

Um ein Teil auf einer CNC-Maschine zu bearbeiten, erstellen Sie ein dreidimensionales Koordinatensystem. Bei der tatsächlichen Bearbeitung kann ein vernünftiges Koordinatensystem die Programmierung vereinfachen und die Werkzeugeinstellung erleichtern. In der Regel ist darauf zu achten, dass die Konstruktionsbasis mit der Bearbeitungsreferenz übereinstimmt und das X-Koordinatensystem so weit wie möglich auf der Klingenachse des Bearbeitungszentrums festgelegt wird. Das heißt, die X-Achse fällt mit der Achse des Messers zusammen, was der Bestimmung des Ursprungs der Y-Achse und der Z-Achse entspricht. Bei Rotor-Rotorblättern hat der Blatttyp eine glatte Verbindung mit der Blattwurzel, die als Übergangsbogen bezeichnet wird. Der Teil des Übergangsbogens, der sich an der Wurzel der Schaufel befindet, ist normalerweise eine zylindrische Oberfläche oder eine sphärische Oberfläche, und der Ursprung der X-Achse kann in der Mitte des Zylinders oder der Kugel bestimmt werden. Für die Schaufel des Rotors kann der Abschnitt des Übergangsbogens an der Wurzel der Schaufel zylindrisch oder kugelförmig sein oder er kann eine Abschrägung sein. Wenn es sich um eine zylindrische Oberfläche oder eine sphärische Oberfläche handelt, wird der Ursprung der X-Achse auf die gleiche Weise wie bei der Laufschaufel bestimmt. Wenn es sich um eine Abschrägung handelt, kann die Methode zur Bestimmung des Ursprungs der X-Achse entsprechend dem Zustand des Werkzeugs festgelegt werden.

4, Blattverlängerung und Abfangen

Im Normalfall werden bei der Auslegung des Tragflügelblattes nur die Listenkurvendaten mehrerer Abschnitte angegeben. Die tatsächliche Blattform kann länger als die durch den gegebenen Abschnitt bestimmte Blattform sein und kann kürzer als diese sein. Wenn es der erste Fall ist, sollte der Blatttyp erweitert werden. Wenn es der zweite Fall ist, sollte der Blatttyp abgefangen werden. Relativ gesehen sollte das Abfangen des Blatttyps besser gehandhabt werden. Verwenden Sie einfach eine flache oder zusammengesetzte Oberfläche, um die Klinge an einer bestimmten Stelle abzufangen, um einen neuen Schnitt zu erhalten, und verwenden Sie die Daten aus dem neuen Schnitt, um die gewünschte blattförmige Einheit zu bilden. Für die Erweiterung des Blatttyps ist es auch erforderlich, einen Glättungsprozess für die Blattform durchzuführen. Die Glätte der Linienmethode ist nur eine ebene Kurve und die Blattform ist eine Raumkurve nach der Erweiterung. Das heißt, die Projektionskurven in zwei oder drei Koordinatenebenen werden jeweils geglättet. Tatsächlich ist es im Allgemeinen nur erforderlich, die räumliche Kurve auf zwei Ebenen zu projizieren und die zwei getrennt erhaltenen ebenen Kurven zu glätten und dann die räumliche Kurve zu synthetisieren (dh dreidimensionale Verarbeitung als zweidimensionale). Die Praxis hat gezeigt, dass im Allgemeinen die Projektionskurve einer räumlichen Kurve in jeder Koordinatenebene glatt ist und die räumliche Kurve auch glatt ist.

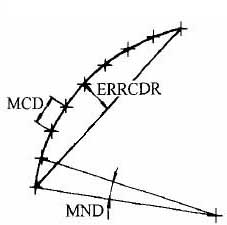

Abbildung 5 Werkzeug Überschneiden Computing Abbildung 6 Passen Sie die Parameter der angepassten Kurve an

IV.Bestimmung der Schnittparameter

1, die Parameter der Anpassungskurve

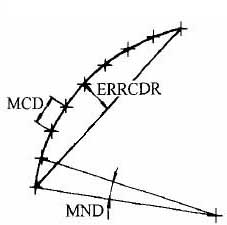

Bei der Bearbeitung eines Schaufelprofils müssen die Bewegungen der drei Linearachsen und der beiden Rundachsen kombiniert werden, um die gewünschte Bahn der Kontur zu erreichen. Während des eigentlichen Berechnungsprozesses können die drei in Abbildung 6 gezeigten Parameter entsprechend den technischen Bedingungen des Messers angepasst werden. MND wird verwendet, um den Winkel zu bestimmen, unter dem der Blattformfehler gesteuert wird. Jeder Abschnitt der Tragflügelkurve kann in eine unendliche Anzahl von Segmenten unterteilt werden, und die Krümmung kann in jedem Segment als gleich angesehen werden. Der numerische Wert von MND bestimmt direkt die Dichte zweier benachbarter Punkte während der Interpolation. Je kleiner der Wert von MND ist, desto dichter sind die benachbarten zwei Punkte und desto genauer ist die verarbeitete Blattform. MCD steuert den linearen Abstand zwischen zwei benachbarten Punkten, und ERRCDR steuert die Akkorddifferenz zwischen zwei benachbarten Punkten. Wie bei den MND-Werten bestimmen unterschiedliche MCD- und ERRCDR-Werte unterschiedliche Dichten.

Unter den Schneidparametern müssen der Linienabstand und die Schrittgröße berechnet oder bestimmt werden, da die Raumoberfläche im Allgemeinen durch das Linienschneideverfahren bearbeitet wird.

Zeilenabstand S

Die Größe des Linienabstands S steht in direktem Zusammenhang mit der Höhe der verbleibenden Rille auf der bearbeiteten Oberfläche. Wenn es groß ist, ist die Oberflächenrauheit groß. Die S-Auswahl ist jedoch zu klein, obwohl dies die Bearbeitungsgenauigkeit verbessern und die Schwierigkeit der Reparatur der Klemme verringern kann, aber das Verfahren ist langwierig, die Bearbeitungszeit wird verdoppelt und die Effizienz wird verringert. Daher sollte die Auswahl des Zeilenabstands S genau richtig sein.

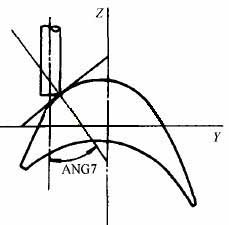

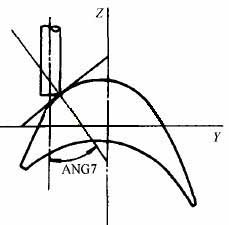

Schnittwinkel

Bei der Bearbeitung des Flügelprofils mit einem Planfräser ist die Wahl des Winkels zwischen der Unterseite des Planfräsers und der tangentialen Richtung des Schnittpunkts des Klingenprofils sehr wichtig. Die Bestimmung des Schnittwinkels erfolgt üblicherweise in der eigentlichen Produktion. Das spezielle Verfahren besteht darin, eine Umrisskarte eines bestimmten Abschnitts der Klinge, wie in Fig. 5 gezeigt, durch Zeichnen zu erstellen. Dann werden n Punkte gleichmäßig auf dem Querschnitt genommen, und einer der Punkte ist ein imaginärer Schnittpunkt, und ein beliebiger Schnittwinkel wird empirisch bestimmt. Erstellen Sie einen Werkzeugquerschnitt und verwenden Sie dann die Schleifenanweisung, um das Werkzeug durch n Punkte zu führen und festzustellen, ob Überschneidungen vorliegen. Passen Sie in diesem Fall den Schnittwinkel an und wiederholen Sie die obigen Arbeiten, bis kein Überschnitt mehr auftritt.

Spindeldrehzahl, Vorschub und Schnitttiefe

Die spezifische Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe werden unter Berücksichtigung des Messermaterials, des Werkzeugdurchmessers und der Bearbeitungsmethode bestimmt. Fünf-Koordinaten-Klingenbearbeitungszentren verwenden typischerweise Hochgeschwindigkeitsschneiden.

V. Werkzeugbau Simulation

Computersimulation Verarbeitungssimulation zeigt, dass es auch Überschneidungs- und Restbedingungen anzeigen kann;

Gleichzeitig kann nach der Programmierung der Parameter des Maschinenkörpers auch der aktuelle Bearbeitungszustand des Werkzeugmaschinenhalters angezeigt und die Interferenz überprüft werden, um Unfälle zu vermeiden.

VI. CNC-Bearbeitung Klingenwurzel

Die Bearbeitung der Wurzeln stellt einen wichtigen Bestandteil der Schaufelbearbeitung dar. Zuvor wurden die Schaufelwurzeln in der Regel auf einer Schaufelfräsmaschine mit einem Umformwerkzeug bearbeitet. Da die Bearbeitung des Schaufelblatts in einer Aufspannung erfolgen kann, ist der gesamte Prozess vom Schruppen über das Vorschlichten bis zum Schlichten abgeschlossen. Darüber hinaus wird der gesamte Bearbeitungsprozess durch das numerische Steuerungsprogramm gewährleistet, und die Bearbeitung des Schaufelfußes kann auf diese Weise auch vollständig übernommen werden. Die Struktur großer TRT-Blattwurzeln ist in Abbildung 9 allgemein dargestellt.

Abbildung 9 CNC-Drehen und Fräsen von TRT-Blattwurzeln

Die Bearbeitung der Blattwurzeln erfolgt analog zur Bearbeitung der Blattformen und gliedert sich üblicherweise in drei Teile: Schruppen und Vorschlichten und Schlichten. Um die Effizienz zu verbessern, wird das Schruppen normalerweise mit einem Stanzwerkzeug mit größerem Durchmesser durchgeführt, wobei für das Wurzelzahnprofil nur ein Rand von 0,2 mm verbleibt. Der Hauptzweck der Halbfertigbearbeitung besteht darin, neben der Wurzelentfernung auch eine gleichmäßige Endbearbeitungszugabe zu gewährleisten.Nach den verfügbaren Daten ist für die Endbearbeitung ein Spielraum von 0,1 mm vorgesehen. Das Schlichten stellt den kritischsten Bearbeitungsschritt dar. Um die Effizienz zu verbessern und die Oberflächenrauheit sicherzustellen, ist die Bestimmung der Schnittparameter sehr wichtig. Um die Oberflächenrauheit zu reduzieren, wird üblicherweise in einer Richtung nachgearbeitet. Obwohl die Einwegbearbeitung den Leerweg des Werkzeugs erhöht und die Bearbeitungszeit verlängert, ist die durch die Einwegbearbeitung erzielte Bearbeitungsqualität garantiert.

I. Übersicht über die Verarbeitungsmethoden

Die Bearbeitung der Schaufel und des Schaufelfußes erfolgt durch das fünfachsige Bearbeitungszentrum. Es wird üblicherweise in der in Figur 1 gezeigten Weise gearbeitet. Der Messerrohling wird zur 360 ° -Drehung auf die A-Achse des Rundtisches geklemmt und der Spindelfräskopf in Richtung der C-Achse geschwenkt. Die tatsächliche Bearbeitung, die pneumatische oben für seine Top-tight oben. Die Bearbeitung der Schaufelblätter kann in drei Schritten erfolgen: Schruppen, Vorschlichten und Schlichten. Die Schaufelblätter lassen sich am besten mit einem 5-Achs-Gestänge bearbeiten, das durch Hochgeschwindigkeits-Spiralschneiden hergestellt wird. Diese Art der Bearbeitung ist am effizientesten und die Schaufelform ist auch ideal.

Der Klingenprofilabschnitt wird normalerweise von einem Planfräser bearbeitet, und der Planfräser hat eine hohe Schneidleistung, aber der Planfräser kann keinen festen Schwenkwinkel in Richtung der C-Achse haben. Um Störungen bei der Bearbeitung des Wurzelbereichs zu vermeiden, wird die Blattform in der Nähe des Wurzelbereichs normalerweise mit einem Kugelfräser bearbeitet. Abweichung eines festen Winkels in Richtung der C-Achse, um eine Störung zwischen Werkzeug und Blattwurzel zu vermeiden. Dieser Ablenkwinkel in Richtung der C-Achse ist zu klein, um Interferenzen zu vermeiden, und zu groß kann Interferenzen bei der Schaufelform auf der anderen Seite verursachen. Dies ist besonders wichtig bei Laufschaufeln mit hohem Verzug.

II. Datenaufbereitung

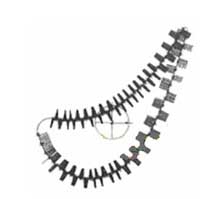

Die Schaufeln des Axialverdichters in der Turbomaschine und die Schaufelform der TRT-Axialströmungs-Energierückgewinnungs-Expansionsschaufel. Die Darstellung des Entwurfsmusters zum Profil sind normalerweise die Schaufeldaten mehrerer Abschnitte, die ein räumliches Gitter oder ein Mehrsegmentbogen sein können. Die Daten müssen vorverarbeitet werden.Der Hauptarbeitsinhalt ist Glätten, Drehen und Verschieben, sodass das Konstruktionskoordinatensystem mit dem Maschinenkoordinatensystem kombiniert wird, dh die Konstruktionsreferenz und die Verarbeitungsreferenz werden vereinheitlicht. Die Klinge wird im Hochgeschwindigkeits-Spiralschneideverfahren bearbeitet, und das Design der Glätte und Kontinuität des Klingenprofils ist sehr hoch. Das Messerprofil (Rücklichtbogenfläche, innere Lichtbogenfläche, abgerundete Ecken des Einlasses und Auslasses) darf keine scharfen Spitzen, Scheitelpunkte und Gelenke aufweisen, da das Werkzeug unter Hochgeschwindigkeits-Schneidbedingungen schnell große Vibrationen erzeugen kann, die Unfälle verursachen können. Ein anderer Fall, in dem die Blattform nicht glatt ist, ist der Modellierungsprozess, obwohl das Profil jedes Abschnitts eine glatte kontinuierliche Funktionskurve ist. Wenn jedoch eine dreidimensionale Form entlang der Achse gebildet wird, ist das Profil nicht glatt, und in der Mitte befindet sich eine "wellige" Welligkeit, die normalerweise durch Anpassen der Referenz jedes Abschnitts korrigiert wird.

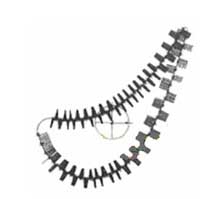

Wenn die Daten im selben Abschnitt keinen glatten Spline bilden können, müssen die Originaldaten geändert werden. Die spezielle Methode besteht darin, n Punkte auf der Schnittkurve zu nehmen, einen Punkt mit großer Krümmung und einen Punkt mit kleiner Krümmung zu nehmen und die Normalen dieser Punkte zu bilden. Wie in Abbildung 2 und Abbildung 3 gezeigt. In Fig. 3 ändert sich die Normalenrichtung jedes Punktes der glatten kontinuierlichen Kurve sanft. Figure 2. Durch schlechte Rohdaten gebildete Querschnittskurven. Die normale Richtung der verschiedenen Knoten ändert sich drastisch, und die Schnittkurve ist offensichtlich nicht glatt. Wenn der dreidimensionale Raum durch eine solche Schnittkurve erzeugt wird, ist das Schaufelprofil ungleichmäßig und kann während der Bearbeitung nicht realisiert werden.

Abbildung 1 Blade, Schaufelfuß Verarbeitungsverfahren Abbildung 2 Schnittkurve durch die Rohdaten gebildet Abbildung 3 Schnittkurve nach Änderung der Daten

III. Mathematische Modellierung

Basierend auf dem Obigen wird der erste Schritt der Schaufelmodellierung in einer zweidimensionalen Ebene durchgeführt. Jeder Querschnitt einer geschlossenen Kurve in einer Ebene gebildet ist, wobei jede Kurve hat eine feste Position in der Längsrichtung der Klinge. Drehen Sie jeden Abschnitt zuerst in eine feste Position und verschieben Sie ihn dann. Die Blattform einer Klinge hat im Allgemeinen zwei Formen: Erstens besteht es aus einer Spline-Kurve, und die Einlass- und die Auslassseite weisen jeweils zwei Bogenübergänge auf; Die zweite ist eine geschlossene Kurve, die aus mehreren Bögen besteht. Folgende Punkte müssen bei der Modellierung beachtet werden.

1, Das Tragflügelprofil Kurve muss glatt kontinuierlich geschlossen sein

Für den Fall, dass die Tragflächenkurve nicht geschlossen ist. Wenn beispielsweise der Bogen der Einlass- und Auslassseite nicht die Kurve der inneren hinteren Kurve berührt, sollte die Position des Mittelpunkts des Bogens geändert werden. Ändern Sie entweder den Radius des Bogenmittelpunkts oder den Endpunkt der inneren Rückenkurve, um sicherzustellen, dass sich die Sehnenlänge der Klinge nicht ändert. Um sicherzustellen, dass die Sehnenlänge konstant ist, kann eine gerade Linie erstellt werden, die tangential zur Sehnenlänge und tangential zum Bogen der bekannten Einlassseite (oder Entlüftungskante) ist, und dann werden die Endpunkte der beiden inneren hinteren Bogenkurven erstellt, und der innere Rücken ist Eine gerade Linie, die die Bogenkurve tangiert. Dies bildet drei gerade Linien, die einen Kreis tangential zu den drei geraden Linien bilden.Dieser Kreis tangential zum inneren hinteren Bogen, der einen glatten Übergang spielt und die Sehnenlänge sicherstellt.

2, Werkzeug Überschneiden Berechnung

Es gibt zwei Möglichkeiten, um ein Überfräsen des Werkzeugs zu vermeiden: Ändern des Werkzeugdurchmessers oder Ändern des Schnittwinkels. Bei Schaufelprofilen mit großer Krümmung ist es wahrscheinlicher, dass es zu einem Überschnitt kommt. Bei der konvexen Oberflächenbearbeitung tritt das Überschneidungsphänomen nicht leicht auf, wenn der Messerblock entlang der normalen Oberfläche des Profils geschnitten wird. Bei der konkav gekrümmten Oberfläche wird der Fräserblock immer noch entlang der Oberflächennormalen geschnitten, und der Überschnitt wird durch den Einfluss des Krümmungsradius verursacht. In diesem Fall sollte das Verfahren zur Vermeidung von Werkzeugüberschneidungen vorzugsweise den Werkzeugradius ändern. Das Berechnen des Werkzeugdurchmessers und des Schnittwinkels während des Modellierens kann die Programmiereffizienz erheblich verbessern. Wie in Abbildung 5 gezeigt, ist das Verfahren: Nehmen Sie auf der modellierten Kurve mit geschlossenem Messerprofil n Punkte gleichmäßig und definieren Sie dann am ersten Punkt ein imaginäres Werkzeug und einen imaginären Schnittwinkel. Das Werkzeug wird nacheinander mit einem bestimmten Schnittwinkel in einem sequentiellen Zyklus durch jeden Punkt des Abschnitts geführt, wobei beobachtet wird, ob ein Überschneidungsphänomen vorliegt, und in diesem Fall der Werkzeugdurchmesser und der Schnittwinkel geändert werden. Da sich der zu diesem Zeitpunkt beobachtete Schnittzustand in einem zweidimensionalen Raum und nur für einen bestimmten Abschnitt befindet, spiegelt er nicht die tatsächliche dreidimensionale Bearbeitung wider, so dass eine weitere technische Bearbeitung erforderlich ist. Das heißt, die zwei benachbarten Schaufelabschnitte werden in derselben Ebene projiziert. Ist der Schnittabstand größer als der Werkzeugdurchmesser, werden das Werkzeug und die beiden benachbarten Klingenabschnitte in der Projektionskarte nicht überschnitten, so können der imaginäre Werkzeugdurchmesser und der Schnittwinkel als angemessen angesehen werden. Um die Schneidleistung zu verbessern, wird so oft wie möglich ein Fräser mit großem Durchmesser verwendet, ohne zu überschneiden.

3, Einrichtung des Koordinatensystems

Um ein Teil auf einer CNC-Maschine zu bearbeiten, erstellen Sie ein dreidimensionales Koordinatensystem. Bei der tatsächlichen Bearbeitung kann ein vernünftiges Koordinatensystem die Programmierung vereinfachen und die Werkzeugeinstellung erleichtern. In der Regel ist darauf zu achten, dass die Konstruktionsbasis mit der Bearbeitungsreferenz übereinstimmt und das X-Koordinatensystem so weit wie möglich auf der Klingenachse des Bearbeitungszentrums festgelegt wird. Das heißt, die X-Achse fällt mit der Achse des Messers zusammen, was der Bestimmung des Ursprungs der Y-Achse und der Z-Achse entspricht. Bei Rotor-Rotorblättern hat der Blatttyp eine glatte Verbindung mit der Blattwurzel, die als Übergangsbogen bezeichnet wird. Der Teil des Übergangsbogens, der sich an der Wurzel der Schaufel befindet, ist normalerweise eine zylindrische Oberfläche oder eine sphärische Oberfläche, und der Ursprung der X-Achse kann in der Mitte des Zylinders oder der Kugel bestimmt werden. Für die Schaufel des Rotors kann der Abschnitt des Übergangsbogens an der Wurzel der Schaufel zylindrisch oder kugelförmig sein oder er kann eine Abschrägung sein. Wenn es sich um eine zylindrische Oberfläche oder eine sphärische Oberfläche handelt, wird der Ursprung der X-Achse auf die gleiche Weise wie bei der Laufschaufel bestimmt. Wenn es sich um eine Abschrägung handelt, kann die Methode zur Bestimmung des Ursprungs der X-Achse entsprechend dem Zustand des Werkzeugs festgelegt werden.

4, Blattverlängerung und Abfangen

Im Normalfall werden bei der Auslegung des Tragflügelblattes nur die Listenkurvendaten mehrerer Abschnitte angegeben. Die tatsächliche Blattform kann länger als die durch den gegebenen Abschnitt bestimmte Blattform sein und kann kürzer als diese sein. Wenn es der erste Fall ist, sollte der Blatttyp erweitert werden. Wenn es der zweite Fall ist, sollte der Blatttyp abgefangen werden. Relativ gesehen sollte das Abfangen des Blatttyps besser gehandhabt werden. Verwenden Sie einfach eine flache oder zusammengesetzte Oberfläche, um die Klinge an einer bestimmten Stelle abzufangen, um einen neuen Schnitt zu erhalten, und verwenden Sie die Daten aus dem neuen Schnitt, um die gewünschte blattförmige Einheit zu bilden. Für die Erweiterung des Blatttyps ist es auch erforderlich, einen Glättungsprozess für die Blattform durchzuführen. Die Glätte der Linienmethode ist nur eine ebene Kurve und die Blattform ist eine Raumkurve nach der Erweiterung. Das heißt, die Projektionskurven in zwei oder drei Koordinatenebenen werden jeweils geglättet. Tatsächlich ist es im Allgemeinen nur erforderlich, die räumliche Kurve auf zwei Ebenen zu projizieren und die zwei getrennt erhaltenen ebenen Kurven zu glätten und dann die räumliche Kurve zu synthetisieren (dh dreidimensionale Verarbeitung als zweidimensionale). Die Praxis hat gezeigt, dass im Allgemeinen die Projektionskurve einer räumlichen Kurve in jeder Koordinatenebene glatt ist und die räumliche Kurve auch glatt ist.

Abbildung 5 Werkzeug Überschneiden Computing Abbildung 6 Passen Sie die Parameter der angepassten Kurve an

IV.Bestimmung der Schnittparameter

1, die Parameter der Anpassungskurve

Bei der Bearbeitung eines Schaufelprofils müssen die Bewegungen der drei Linearachsen und der beiden Rundachsen kombiniert werden, um die gewünschte Bahn der Kontur zu erreichen. Während des eigentlichen Berechnungsprozesses können die drei in Abbildung 6 gezeigten Parameter entsprechend den technischen Bedingungen des Messers angepasst werden. MND wird verwendet, um den Winkel zu bestimmen, unter dem der Blattformfehler gesteuert wird. Jeder Abschnitt der Tragflügelkurve kann in eine unendliche Anzahl von Segmenten unterteilt werden, und die Krümmung kann in jedem Segment als gleich angesehen werden. Der numerische Wert von MND bestimmt direkt die Dichte zweier benachbarter Punkte während der Interpolation. Je kleiner der Wert von MND ist, desto dichter sind die benachbarten zwei Punkte und desto genauer ist die verarbeitete Blattform. MCD steuert den linearen Abstand zwischen zwei benachbarten Punkten, und ERRCDR steuert die Akkorddifferenz zwischen zwei benachbarten Punkten. Wie bei den MND-Werten bestimmen unterschiedliche MCD- und ERRCDR-Werte unterschiedliche Dichten.

Unter den Schneidparametern müssen der Linienabstand und die Schrittgröße berechnet oder bestimmt werden, da die Raumoberfläche im Allgemeinen durch das Linienschneideverfahren bearbeitet wird.

Zeilenabstand S

Die Größe des Linienabstands S steht in direktem Zusammenhang mit der Höhe der verbleibenden Rille auf der bearbeiteten Oberfläche. Wenn es groß ist, ist die Oberflächenrauheit groß. Die S-Auswahl ist jedoch zu klein, obwohl dies die Bearbeitungsgenauigkeit verbessern und die Schwierigkeit der Reparatur der Klemme verringern kann, aber das Verfahren ist langwierig, die Bearbeitungszeit wird verdoppelt und die Effizienz wird verringert. Daher sollte die Auswahl des Zeilenabstands S genau richtig sein.

Schnittwinkel

Bei der Bearbeitung des Flügelprofils mit einem Planfräser ist die Wahl des Winkels zwischen der Unterseite des Planfräsers und der tangentialen Richtung des Schnittpunkts des Klingenprofils sehr wichtig. Die Bestimmung des Schnittwinkels erfolgt üblicherweise in der eigentlichen Produktion. Das spezielle Verfahren besteht darin, eine Umrisskarte eines bestimmten Abschnitts der Klinge, wie in Fig. 5 gezeigt, durch Zeichnen zu erstellen. Dann werden n Punkte gleichmäßig auf dem Querschnitt genommen, und einer der Punkte ist ein imaginärer Schnittpunkt, und ein beliebiger Schnittwinkel wird empirisch bestimmt. Erstellen Sie einen Werkzeugquerschnitt und verwenden Sie dann die Schleifenanweisung, um das Werkzeug durch n Punkte zu führen und festzustellen, ob Überschneidungen vorliegen. Passen Sie in diesem Fall den Schnittwinkel an und wiederholen Sie die obigen Arbeiten, bis kein Überschnitt mehr auftritt.

Spindeldrehzahl, Vorschub und Schnitttiefe

Die spezifische Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe werden unter Berücksichtigung des Messermaterials, des Werkzeugdurchmessers und der Bearbeitungsmethode bestimmt. Fünf-Koordinaten-Klingenbearbeitungszentren verwenden typischerweise Hochgeschwindigkeitsschneiden.

V. Werkzeugbau Simulation

Computersimulation Verarbeitungssimulation zeigt, dass es auch Überschneidungs- und Restbedingungen anzeigen kann;

Gleichzeitig kann nach der Programmierung der Parameter des Maschinenkörpers auch der aktuelle Bearbeitungszustand des Werkzeugmaschinenhalters angezeigt und die Interferenz überprüft werden, um Unfälle zu vermeiden.

VI. CNC-Bearbeitung Klingenwurzel

Die Bearbeitung der Wurzeln stellt einen wichtigen Bestandteil der Schaufelbearbeitung dar. Zuvor wurden die Schaufelwurzeln in der Regel auf einer Schaufelfräsmaschine mit einem Umformwerkzeug bearbeitet. Da die Bearbeitung des Schaufelblatts in einer Aufspannung erfolgen kann, ist der gesamte Prozess vom Schruppen über das Vorschlichten bis zum Schlichten abgeschlossen. Darüber hinaus wird der gesamte Bearbeitungsprozess durch das numerische Steuerungsprogramm gewährleistet, und die Bearbeitung des Schaufelfußes kann auf diese Weise auch vollständig übernommen werden. Die Struktur großer TRT-Blattwurzeln ist in Abbildung 9 allgemein dargestellt.

Abbildung 9 CNC-Drehen und Fräsen von TRT-Blattwurzeln